Это открывалка для винных бутылок, изготовленная из сплава цинка, винт изготовлен из высококачественной углеродистой стали, имеет спиральную конструкцию с помощью обработки на станке с ЧПУ, верхняя часть оптимизирована в виде шипованной формы. Номер нашей модели - H974, мы приглашаем клиентов узнать цену и запросить бесплатные образцы.

Процесс производства этой открывалки для бутылок в основном включает пять ключевых этапов: литье под давлением, разрушение материала, полировку и очистку, гальваническое покрытие и сборку.

Этот открыватель весит 135 грамм, при этом 3 грубых аксессуара относительно легкие. Под давлением 88-тонной машины для литья под давлением с горячей камерой он может полностью удовлетворить требования к продукту. Плотность отливок из цинкового сплава тесно связана с рабочим давлением оборудования, только в соответствующем диапазоне качество компонентов продукта может соответствовать требованиям и найти наиболее подходящий метод контроля затрат. Таким образом, использование 88-тонной машины для этого штопора может обеспечить продукт. качество и существенно снизить затраты на производство.

Конструкция пресс-форм этого продукта обеспечивает производительность примерно 3000 форм каждые восемь часов. По сравнению с обычными одногнездными пресс-формами это происходит на 30-40% быстрее, что экономит более чем вдвое время производства.

После завершения литья под давлением этого штопора он принимает эту форму, на каждом компоненте все еще сохраняются метки ворот и лишние края, которые необходимо удалить, поэтому следующим этапом производства является удаление заусенцев, что требует от рабочих выполнения чистого ручного труда. Это связано с тем, что штопор, чеснокодавилка, орехоколки, нож для пиццы, ложка для мороженого, которые мы производим, являются сложными компонентами. Необходима чистая ручная работа, чтобы гарантировать, что поверхности продукта не будут повреждены, сохранить качество последующей обработки, избежать увеличения количества отходов. риски и нести дополнительные затраты. Рабочим для этого процесса необходим обширный опыт и достаточное терпение, и они могут предоставить многочисленные эффективные и осуществимые предложения, которые помогут улучшить конструкции изделий сложной формы и конструкции пресс-форм. Поэтому для приобретения опыта этим работникам требуется многолетняя практика, и мы обучили многих таких работников.

После удаления заусенцев и углов кромок заготовок винного штопора производственный процесс переходит к операциям полировки и очистки. Наша компания располагает более чем десятью чистящими машинами и оборудованием для отделки поверхности, что позволяет нам поддерживать однородность и постоянство обработки поверхности продукта. Самым большим преимуществом этой операции является то, что все готовые изделия будут иметь однородную поверхность.

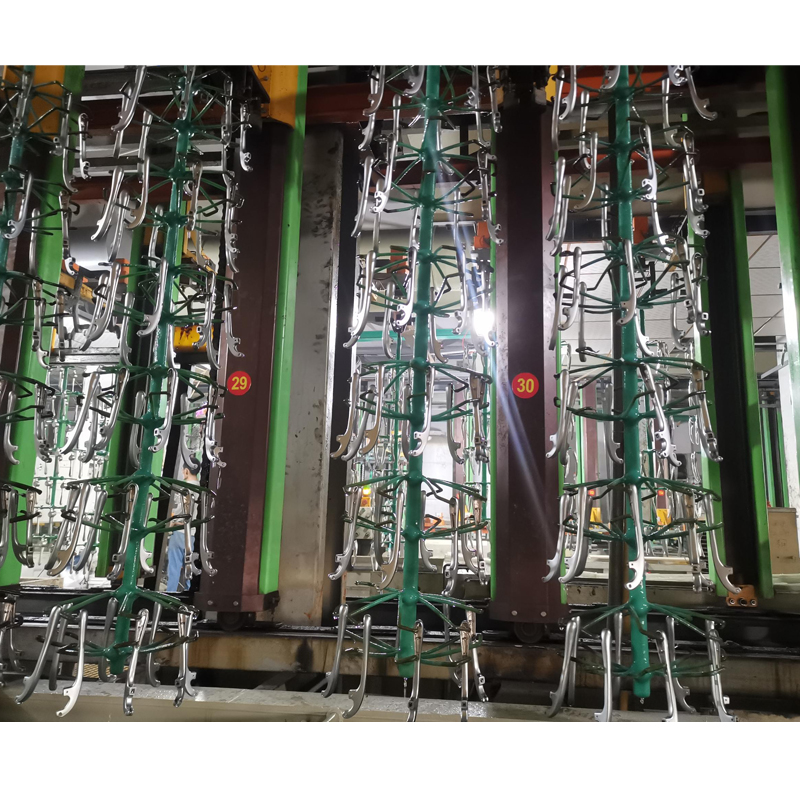

Для покрытия всех компонентов штопора обычно используются методы гальваники или окраски. На этой иллюстрации мы сосредоточимся на гальванике. Обработка гальванических покрытий выполняется сторонним поставщиком, для чего требуются узкоспециализированные помещения, оборудование и отраслевые инженеры с многолетним опытом работы в своей области, а также многочисленные базовые технические специалисты и опытные рабочие. Это очень сложный процесс. Мы поддерживаем долгосрочное сотрудничество с поставщиками, имеющими 30-летний опыт работы в отрасли, обеспечивая стабильность продукции. Это также гарантирует, что различные производственные проблемы, возникающие в ходе производства, могут быть решены быстро, профессионально и эффективно. Эти меры помогают обеспечить производственные циклы таких товаров, как винные аксессуары, кухонная утварь и штопоры, а также поддерживают планы продаж клиентов.

Весь штопор достиг своего окончательного процесса - сборки. Сначала мы классифицируем все обработанные полуфабрикаты по типам компонентов. Сотрудники отдела контроля качества (QC) проводят предварительные проверки, чтобы подтвердить, что эти полуфабрикаты соответствуют всем спецификациям продукта по функциональности, цвету и качеству поверхности. Затем квалифицированные и дефектные детали отделяются и обрабатываются индивидуально. Отчеты о проверках составляются и передаются как в производственный отдел, так и в складской отдел. В соответствии с установленным Руководством по спецификациям продукции, квалифицированные полуфабрикаты отделяются и обрабатываются индивидуально. хранятся на складе и впоследствии поступают на производственную линию для сборки.

После завершения производства готовая продукция проходит вторичную проверку для подтверждения соответствия качества продукции установленным стандартам. Маркируются номера производственных партий и идентификаторы клиентов, после чего выполняются комплексные операции по упаковке. После завершения окончательной проверки упакованная готовая продукция передается на склад готовой продукции, где ожидает уведомления покупателя об отгрузке.